Ich musste in die Werkstatthölle etwas abholen. Und ich fahre eigentlich nie leer, also ohne etwas zu schaffen. Ich hatte den Luftfilter noch nicht fertig, der war ja auf einer Seite noch offen.

Auf der ersten Seite hatte ich mich ein wenig doof angestellt. Den Teller, den ich als Material verwende ist ja Kupfer und Kupfer lässt sich wirklich geil verformen. Der Teller hatte eine gewisse Tiefe. Also kein flaches Blech.

Das war wirklich kein Problem. Das lässt sich tatsächlich platt klopfen mit dem Hammer.

Und so habe ich die zweite Seite relativ easy damit verkleiden können.

Und weil ich ein elendiges Spielkind bin, kam oben noch ein unsinniges Emaille Schild drauf. Macht absolut keinerlei Sinn. Also typisch ich.

O.k. ein ganz kleiner Sinn: Es ist keine abgeschnittene lesbare Beschriftung mehr zu sehen.

Ich lasse jetzt den Kleber durchtrocknen, dann schraube ich den Luftmengenmesser an. Weil ganz ehrlich: Wenn so die Kanten mit Kleber/Dichtmasse abgedichtet sind, dann ist das schon eine ziemliche Sauerei. Man hat immer fies schwarze Hände. Und eigentlich fehlt auch noch eine Stütze seitlich…

Unter anderem musste ich Schrauben in der Werkstatthölle abholen. Die brauchte Lars für die genaue Konstruktion meines Bremssattelhalters, bzw. den Halter des Halters. Ich will ja Mercedes Vito Bremssättel montieren.

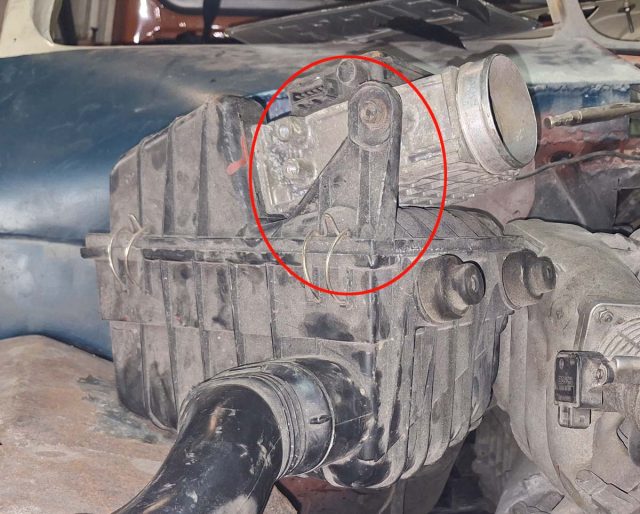

Wir erinnern uns: Dieser Halter muss neu gefertigt werden. Ich hatte das für den Blog einmal im Photoshop simuliert.

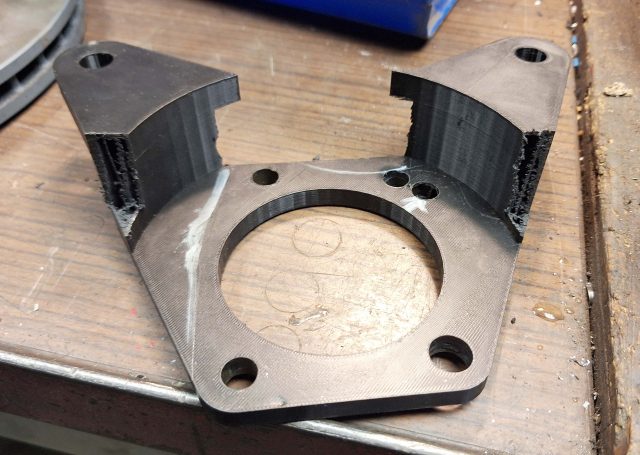

Er war zwischendrin nicht untätig. Er hat den Halter in CAD konstruiert und schon zweimal 3D drucken lassen. Und das war auch gut so, weil erst dadurch sah er, ob der Halter passt – oder eben nicht. Und er musste beide Drucke nachbessern.

Die Stege nach vorne bzw. eigentlich nach hinten, werden massiver. Geht aber nicht an allen Ecken und Enden, wie man auf dem Bild erkennt. Da sind schon diverse Stellen wieder weggeschliffen, die dann auch in der CAD Datei geändert werden müssen. Er hatte nun die passenden Feingewindeschrauben nicht für das Anschrauben an dem Halter. Also habe ich sie ihm geliefert.

Bisher konnte er das nur dranhalten, was natürlich nicht genau war. Ist eh so eine Sache mit dem „Genau“ und 3D Druck. Das ist ABS Kunststoff und der schrumpft leicht beim Aushärten.

Der Halter wird übrigens gar nicht so viel höher, als das Original. hier mal ein Vergleich:

Wie geht es da jetzt weiter? Nun zunächst wird Lars die CAD Zeichnung noch etwas optimieren mit den Erkenntnissen, die er durch die Verschraubung erlangt. Dann würde er wohl noch einen Dummy CNC Fräsen aus irgendeinem fräsbaren Metall, beispielsweise 11SMnPb30 (Werkstoffnummer 1.0718) oder Aluminium. Ich habe ihn mal naiv gefragt, ob dafür ein alter Zylinderkopf oder sowas taugt – aber viel zu viele Kanäle. Da zufällig den richtigen Bereich finden – aussichtslos.

Stimmt der Dummy und nichts schleift mehr, dann würde er das aus 42CrMo4 (Werkstoffnummer 1.7225) endgültig fräsen. Das ist deutlich fester, als das, aus dem der originale Halter gefertigt wurde – Lars hat das einmal analysiert. Das ist nur Eisen mit etwas Zinn. Also alles andere als hochwertig.

Ich bin fast vom Hocker gefallen, was die Rohmaterialien kosten. Bei den endgültigen Haltern wäre eben gut, wenn da ein Zertifikat bei wäre für den TÜV, aber auch um sicher zu gehen, dass kein billigeres Material geliefert wurde. Aber für den Dummy? Hat da zufälligerweise jemand was Passendes rumfliegen für kleines Geld? Ob das Material dafür taugt würde ich Lars dann fragen. Mindestmaße wären 210mm x 150mm x 42mm – schon nicht sooo klein. Oder fällt einem ein, was man da upcyclen könnte?

Gibt’s in Mainz ne Schiffswerft? Die Arbeiten ja eher mit dickeren Blechen, vielleicht haben die sowas wie ne Restetonne?

Mist. Ein Kumpel ist gerade bei einer Werft ausgeschieden…

Weiß nicht, was Teflon kostet, aber das sollte es auch als Block in entsprechenden Maßen geben, vielleicht wäre das für den letzten Vorversuch ausreichend. Oder PU, weil für manche Fahrwerksbuchsen brauchts ja auch entsprechende Durchmesser, also könnte man das zumindest eventuell ebenso gut organisiert bekommen.

Solls was „ordentliches“ sein, frag doch einfach mal bei nem Metallbauer um die Ecke. Unserer im Ort hat nen Container, wo die Reste und Verschnitt reinfliegen, da hab ich mir ab und an auch schonmal ein Stück Flachstahl geholt und es lagen auch immer irgendwelche dickeren Brocken mit drin. Versuch macht kluch…

Nur als Dummy?

Hartholzklotz?

Dann ist in Windeseile der (teure) Fräser stumpf. Da brauchste spezielle Fräser für, die Metallfräser können das nicht ab

Die Holzspäne will niemand in einer CNC Fräse haben

Schiffswerft Philipp Ebert und Söhne in Neckarsteinach sollte ggf. noch Material „abzugeben“ haben

Baufirmen nehmen doch gern so dicke Stahlplatten um zwecks Verkehrsfluss Gruben/Gräben abzudecken vielleicht mal auf dem Wege suchen…

Möchte Lars das Teil aus einem Block fräsen oder schweißt er vorher grob etwas zusammen und fräst erst dann genau?

Adios

Michael

OK, erst alles lesen ist von Vorteil, der letzte Satz sagt ersteres. Aber vielleicht wäre die Schweißvariante eine Alternative. 42mm Höhe? Das sieht auf dem Bild viel mehr aus.

Adios

Michael

Wie wär‘s wenn du mal bei einem Schienenverkehrsunternehmen anfragst (Mainzer Verkehrsbetriebe, vlexx, …)? Die haben vielleicht abgefahrene Räder von Zügen, die dick genug wären.

Von der Straßenbahn definitiv nicht. Die haben „Radreifen“ und so muss man sie sich auch vorstellen. Das Rad ist mehrteilig, der äußere Rand, auf der die Bahn rollt, ist zu dünn für KLEs Zweck.

Adios

Michael